آیا تا حالا هنگام ساخت اسکلت فلزی یا نصب سازهها، به مشکل اتصال دقیق نبشیها برخوردهاید؟ اگر جوشکاری نبشی درست انجام نشود، ممکن است قطعات سازه بعد از مدتی جدا شوند. این اتفاق نهتنها باعث ضرر مالی میشود، بلکه امنیت کار را هم به خطر میاندازد.

در این مقاله از بازرگانی ابراهیمی، به سادهترین زبان توضیح میدهیم جوش نبشی چیست و چطور با استفاده از روشهای مختلف مثل MIG و TIG بهترین نتیجه را بگیرید. شما یاد میگیرید چطور الکترود مناسب را انتخاب کنید، مراحل آمادهسازی را درست انجام دهید و از مزایا و کاربردهای این روش برای ساخت سازههای قوی بهرهمند شوید. ادامه این مطلب را بخوانید.

جوشکاری نبشی چیست و چه جایگاهی در صنایع دارد؟

جوشکاری نبشی روشی رایج برای اتصال قطعات فلزی است. در این شیوه، دو نبشی بهصورت مستقیم یا غیرمستقیم به هم وصل میشوند. این اتصال سازه را محکم میکند تا وزنهای بالا را تحمل کند. اتصال نبشی با جوش در ساخت پلها، پروژههای ساختمانی، ماشینآلات و خطوط انتقال نیرو کاربرد دارد. استفاده از الکترود 7018 آما (الکترود با روکش قلیایی) کیفیت جوش را بیشتر میکند.

الکترود آما (سیم جوش پوششدار مخصوص فولاد) هم به یکنواختی اتصال کمک میکند. کارخانههای زیادی هنگام ساخت سوله یا اسکلت فلزی از این روش بهره میبرند. دلیل این انتخاب، دقت و دوام بالای اتصال نبشی با جوش است. ضخامت نبشی معمولا بین ۵ تا ۱۵ میلیمتر انتخاب میشود تا استحکام کافی داشته باشد. برای این فرایند، استاندارد AWS D1.1 (استاندارد جوشکاری سازههای فولادی) مورد استفاده قرار میگیرد.

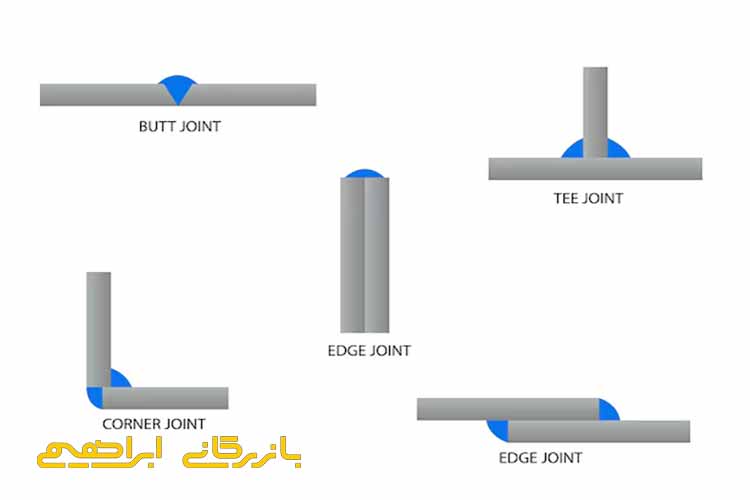

انواع روشهای جوشکاری نبشی و تفاوت کاربرد هرکدام

در انواع جوشکاری نبشی هر روش ویژگیها و کاربردهای خاص دارد. انتخاب شیوه مناسب به ضخامت نبشی، نوع پروژه و شرایط محیطی بستگی دارد. بعضی روشها دمای بالایی نیاز دارند و برخی برای محیطهای حساس مناسب هستند. این تنوع باعث شده جوش نبشی در بسیاری از صنایع جایگاه ویژه داشته باشد.

جوش نبشی با قوس الکتریکی

در این روش، جریان برق مستقیم یا متناوب بین الکترود و فلز برقرار میشود. این جریان قوس الکتریکی تولید میکند که دمای آن به ۳۶۰۰ درجه سانتیگراد میرسد. حرارت قوس باعث ذوب لبههای نبشی و الکترود میشود. پس از سرد شدن، اتصال یکنواخت ایجاد میشود.

جوشکاری قوس الکتریکی برای نبشیهایی با ضخامت ۶ تا ۱۲ میلیمتر مناسب است. این شیوه سرعت بالایی دارد و هزینه اجرای آن کم است. الکترود 7018 آما در این روش استفاده میشود تا جوشکاری عمق کافی داشته باشد و ظاهر صافتری ایجاد شود.

جوش نبشی به روش گاز بیاثر TIG

در جوشکاری نبشی با گاز بیاثر TIG (Tungsten Inert Gas)، الکترود تنگستن (Tungsten Electrode) جریان برق را منتقل میکند اما خودش ذوب نمیشود. گاز آرگون (Argon) اطراف قوس حرکت میکند و از آلودگی فلز جلوگیری میکند. این روش کیفیت ظاهری و مکانیکی بالایی دارد. ضخامت نبشی در این شیوه کمتر از ۱۰ میلیمتر در نظر گرفته میشود. کنترل دقیق گرما باعث میشود تغییر شکل کمتری ایجاد شود. جوشکاری TIG بیشتر برای مخازن تحت فشار و قطعات حساس استفاده میشود. مدت اجرای این روش بیشتر از قوس الکتریکی است ولی نتیجه کار دقیق و تمیز خواهد بود.

جوش نبشی با هسته شار و MIG

در این روش از سیم جوش توپر یا هسته شار (Flux Cored Wire) استفاده میشود. هسته شار نقش محافظ را ایفا میکند تا فلز مذاب در برابر هوا مقاوم باشد. این شیوه با نام MIG (Metal Inert Gas) هم شناخته میشود. جریان برق از سیم عبور میکند و حرارت زیادی تولید میشود.

هنگام ذوب لبههای نبشی، سیم هم ذوب شده و حوضچه جوش تشکیل میدهد. سرعت این روش بیشتر از قوس الکتریکی است. جوشکاری MIG برای نبشیهای ضخیم و پروژههای بزرگ مناسب است. این روش باعث کاهش پاشش جرقه میشود و جوش یکدستتری ایجاد میکند. استفاده از این شیوه زمان پروژههای بزرگ را کمتر میکند.

مزایا و معایب استفاده از جوشکاری نبشی در سازههای فلزی

جوشکاری نبشی در نصب و ساخت سازههای فلزی کاربرد زیادی دارد. این شیوه هم نقاط قوت دارد و هم محدودیتهایی دارد که باید به آن توجه شود. در ادامه، مزایا و معایب اصلی جوش نبشی معرفی شدهاند:

- این روش تعداد پیچ و مهره را کم میکند و ظاهر سازه تمیزتر میشود.

- اتصال نبشی با جوش ، سرعت نصب بالا میرود و هزینه پروژه کاهش پیدا میکند.

- اگر اجرا دقیق نباشد، ممکن است ترک در جوش ایجاد شود.

- در پروژههای بزرگ، نیاز به بازبینی مداوم کیفیت جوش وجود دارد.

استانداردها، تجهیزات تخصصی و نکات کلیدی انتخاب الکترود در جوش نبشی

در جوشکاری نبشی اگر دستگاهها و ابزارها استاندارد باشند، کیفیت و ایمنی پروژه تضمین میشود. رعایت استانداردها و انتخاب درست الکترود هم تاثیر زیادی دارد. استاندارد AWS D1.1 (American Welding Society) مهمترین مرجع برای جوش نبشی است. این استاندارد دستورالعمل آمادهسازی و ارزیابی را مشخص میکند. در ایران از ISIRI 9604 برای تایید کیفیت جوش استفاده میشود. این استانداردها باعث میشوند کارفرما پروژه را با اطمینان تایید کند.

برای این کار، دستگاه قوس الکتریکی یا MIG با توان حداقل ۲۰۰ آمپر لازم است. الکترود آما و الکترود 7018 آما برای این کار پیشنهاد میشوند. استفاده از گیره فلزی، برس سیمی و دستکش نسوز ضروری است. همچنین انتخاب الکترود و سیم جوش به ضخامت و روش جوش بستگی دارد. موارد زیر در این انتخاب مهم هستند:

- اگر ضخامت نبشی زیر ۸ میلیمتر باشد، الکترود E6013 گزینه مناسبی است.

- برای ضخامتهای بیشتر از ۱۰ میلیمتر، الکترود 7018 آما توصیه میشود.

- در روش MIG سیم جوش ER70S-6 استفاده میشود.

- همیشه نوع پوشش الکترود باید با جنس فلز نبشی سازگار باشد.

جمعبندی

جوشکاری نبشی راهی ساده برای اتصال قطعات فولادی است. با کمک این روش میتوان نبشیها را محکم و ثابت کرد. اگر بخواهید پروژههای بزرگ یا صنعتی داشته باشید، استفاده از این تکنیک ضروری است. در متن مقاله، شما یاد گرفتید انواع اتصال نبشی با جوش چه تفاوتی دارند و در کجا کاربرد دارند؛ مثلا روش MIG سرعت زیادی دارد و برای کارهای بزرگ خوب است. روش TIG هم برای جوشهای تمیز و دقیق انتخاب میشود. اگر تمایل دارید اطلاعات بیشتری کسب کنید، از سایر مقالات سایت بازرگانی ابراهیمی بازدید کنید.

سوالات متداول

1.آیا جوش نبشی برای تمام سازههای فلزی مناسب است؟

بیشتر سازههای فلزی با این روش ساخته میشوند؛ اما برای بار خیلی سنگین، روشهای ترکیبی بهتر است.

2.ضخامت مناسب نبشی برای جوشکاری چند میلیمتر است؟

ضخامت بین ۵ تا ۱۵ میلیمتر معمول است. ضخامت کمتر یا بیشتر مشکلاتی ایجاد میکند.

3.کدام روش جوش نبشی سرعت بیشتری دارد؟

روش MIG سریعترین است و برای پروژههای بزرگ کاربرد دارد.