برای رفع تخلخل جوشکاری باید ابتدا علت آن را دقیق بشناسید. دلایلی مانند کمبود یا آلودگی گاز محافظ و نقص تجهیزات انتقال گاز از عوامل اصلی هستند. در این مقاله توضیح میدهیم چطور با تنظیم پارامترها، انتخاب صحیح سیم جوش و پیشگرم مناسب از ایجاد حباب گاز در جوشکاری جلوگیری کنید. با اجرای این اصول، کیفیت اتصال فلزی بهطور محسوس افزایش مییابد و عیب کمتر رخ میدهد. ادامه مطلب را در بازرگانی ابراهیمی دنبال کنید.

شناخت تخلخل جوشکاری و اثرات آن بر سازه

تخلخل در جوشکاری زمانی ایجاد میشود که گازهای ناخواسته مانند اکسیژن یا نیتروژن در حوضچه مذاب گیر بیفتند و حفرههایی در جوش شکل بگیرند. وجود چنین حفرههایی باعث افت استحکام و کاهش یکپارچگی اتصال میشود و در سازههای تحتفشار یا بار دینامیکی میتواند خطرناک باشد.

در پروژههای حساس مانند مخازن تحتفشار یا خطوط لوله، حتی وجود مقدار کمی تخلخل میتواند منجر به شکست سازه شود. استفاده از تجهیزات سالم و مواد با کیفیت مانند الکترود استیل آما، به همراه رعایت استانداردهای جوشکاری، یکی از راهکارهای اصلی برای جلوگیری از این مشکل است.

فرآیند شکلگیری حفرههای گازی در جوش

در هنگام جوشکاری، فلز پایه و سیم جوش در دمای بالا ذوب میشوند و حوضچهای از فلز مذاب شکل میگیرد. اگر گاز محافظ (Shielding Gas) بهصورت یکنواخت و بدون آلودگی عمل نکند، امکان ورود هوا به حوضچه وجود دارد و این هوا در فرآیند سرد شدن، به شکل حفرههای گازی باقی میماند. حباب گاز در جوشکاری معمولاً زمانی ایجاد میشود که جریان گاز محافظ بیش از حد یا کمتر از میزان لازم باشد. آلودگی سطح فلز یا رطوبت نیز میتواند در زمان جوشکاری به بخار تبدیل شده و به دام افتادن گاز را تسهیل کند.

عوامل اصلی ایجاد منافذ گازی در جوش

مهمترین عوامل موثر در ایجاد تخلخل جوشکاری عبارتاند از:

- استفاده نادرست یا ناکافی از گاز محافظ

- آلودگی سطح فلز پایه یا سیم جوش

- تنظیمات نامناسب جریان، ولتاژ یا سرعت حرکت

- نقص یا خرابی در تجهیزات انتقال گاز محافظ

- شرایط محیطی نامطلوب مانند باد یا رطوبت بالا

خطاهای متداول جوشکاری MIG و TIG که منجر به تخلخل میشوند

در فرآیند MIG و TIG، برخی خطاها بهطور رایج باعث بروز تخلخل میشوند که مهمترین آنها عبارتاند از:

- زاویه نامناسب تورچ TIG یا سیملوله MIG که پوشش گاز محافظ را ناقص میکند.

- توقف ناگهانی فیلر در جوشکاری TIG که جریان گاز را قطع کرده و موجب ایجاد حفره در انتهای جوش میشود.

- از سیم جوشکاری آلوده یا نامناسب برای جنس فلز پایه استفاده شود.

- حرکت بیش از حد سریع تورچ یا سیملوله که فرصت پوششدهی کامل گاز محافظ را از بین میبرد.

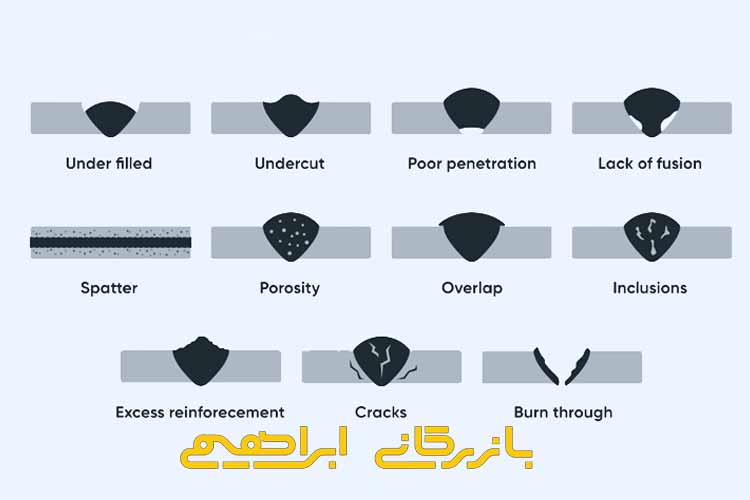

انواع تخلخل در جوشکاری و روش تشخیص آنها

تخلخل در جوشکاری به اشکال مختلفی ظاهر میشود که هر کدام ویژگی و روش تشخیص خود را دارند:

- تخلخل کرمچاله: این نوع تخلخل ناشی از وجود حجم زیاد گاز در حوضچه مذاب است. پاکسازی سطح و اطمینان از جریان استاندارد گاز محافظ، مانع تشکیل چنین حفرههایی میشود.

- تخلخل پراکنده: تخلخل پراکنده معمولاً با چشم غیرمسلح قابل تشخیص نیست و برای شناسایی آن از روشهایی مانند التراسونیک یا رادیوگرافی استفاده میشود.

- تخلخل سطحی: منافذ سطحی بدون تجهیزات خاص قابل مشاهده هستند و اغلب همراه با عیوب داخلی هستند.

- حفرههای انتهایی: این حفرهها در آخرین لحظات سرد شدن جوش شکل میگیرند، اثر کمی بر مقاومت اتصال دارند اما میتوانند ظاهر جوش را نامطلوب کنند.

روشهای جلوگیری از بروز تخلخل در جوشکاری

در این مسیر، تهیه الکترود و سیم جوش استاندارد از مراکز معتبر مانند فروش محصولات شرکت صنعتی اما میتواند نقش مهمی در کاهش حباب گاز در جوشکاری و افزایش دوام اتصال ایفا کند. در ادامه روشهای جلوگیری آمده است:

- پاکسازی کامل فلز پایه پیش از جوشکاری: حذف رطوبت، روغن و زنگ برای جلوگیری از ایجاد حفره و کاهش کیفیت اتصال

- انتخاب سیم جوش و الکترود مناسب: تطبیق جنس و اندازه با فلز پایه برای دوام و استحکام بیشتر جوش

- کنترل شرایط محیطی شامل باد، رطوبت و دما: جلوگیری از پراکندگی گاز محافظ و ورود آلودگی به حوضچه مذاب

- نگهداری منظم تجهیزات و اطمینان از عملکرد صحیح دستگاهها: تضمین انتقال پایدار جریان و کاهش احتمال بروز عیوب جوش

تکنیکهای تعمیر و رفع تخلخل جوشکاری

روشهای اصلاح تخلخل بسته به نوع و شدت عیب متفاوتاند، در ادامه چند مورد از روشهای تعمیر آمده است:

- اصلاح پارامترهای جریان، ولتاژ یا سرعت حرکت: تنظیم دقیق مقادیر برای بهبود ذوب فلز و حذف حفرههای گازی

- جوش مجدد پس از حذف بخش معیوب: برش یا سنگزنی محل آسیب دیده و اجرای دوباره جوش با کنترل عوامل ایجاد عیب

- پیشگرم و پسگرم برای کاهش تنشهای حرارتی: گرم کردن پیش و پس از جوشکاری برای جلوگیری از ترک و ایجاد اتصال پایدار

جمعبندی

تخلخل جوشکاری نتیجه به دام افتادن گازهای ناخواسته در حوضچه مذاب (Molten Weld Pool) است که معمولاً به دلیل رطوبت یا آلودگی رخ میدهد. انتخاب نادرست سیم جوش یا فشار بیش از حد گاز محافظ میتواند باعث ایجاد حباب گاز در جوشکاری شود. با تغییر زاویه تورچ یا کنترل سرعت حرکت، خطر این عیب کاهش مییابد و کیفیت اتصال بهتر میشود. برای یادگیری روشهای پیشگیری و راهکارهای بیشتر، وبلاگ سایت بازرگانی ابراهیمی را بررسی کنید.

سوالات متداول

1. آیا تغییرات دما محیط کارگاهی بر جوش تاثیر دارد؟

دمای پایین یا باد شدید میتواند موجب اختلال در پوشش گاز محافظ شود و به شکلگیری منافذ گازی در جوش بینجامد.

2. کدام نوع تخلخل برای سازههای فشار بالا خطرناکتر است؟

تخلخل کرمچاله با حفرههای کشیده و بزرگ، به دلیل کاهش شدید سطح مقطع موثر، بیشترین خطر را برای سازههای تحتفشار دارد.

3. چطور میتوان عمق نفوذ جوش را بدون تجهیزات پیشرفته سنجید؟

با برش نمونه کوچک از جوش و مشاهده مقطع، عمق ذوب نسبت به ضخامت فلز بررسی میشود و با استاندارد پروژه تطبیق داده میگردد.